|

|

|

|

|

|

|

|

|

|

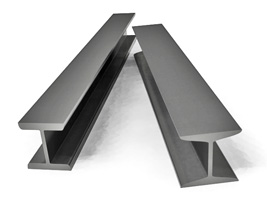

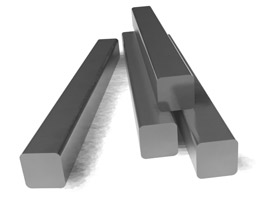

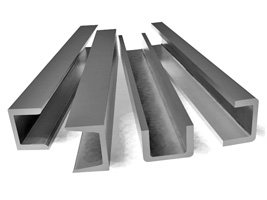

| Арматура | Балка | Квадрат | Круг | Лист | Уголок | Швеллер | Полоса | Труба бесшовная Труба ВГП Труба электроcварная |

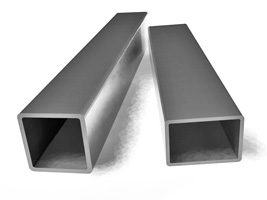

Трубы профильные |

Сейчас в строительстве все большее значение приобретают такие факторы, как скорость и технологичность возведения зданий, снижение себестоимости и обеспечение при этом высоких эксплутационных характеристик сооружений. Достичь этого можно только при использовании наиболее современных конструкционных материалов, таких, как, к примеру, газобетонные блоки.

Из них можно строить как относительно невысокие (да 14 метров) здания по бескаркасной технологии, так и высотные сооружения, в конструкции которых используются несущие каркасы. Таким образом, блоки из газобетона находят широкое применение и в малоэтажном загородном строительстве, и в возведении промышленных, а также коммерческих зданий различных габаритов и предназначения. Следует отметить то обстоятельство, что с точки зрения технологии строительство из газобетонных блоков представляет собой достаточно несложный процесс, хотя и имеющий свои тонкости.

Специалисты относят газобетон к классу так называемых ячеистых бетонов. Его изготавливают из таких компонентов, как известь, вода, кварцевый песок и цемент, которые перемешиваются в определенной пропорции. Далее в эту смесь добавляется водная суспензия алюминиевой пудры, которая вступает в реакцию с приготовленным «тестом», в результате чего начинается интенсивное выделение водорода. Он очень равномерно распределяется по всей смеси, образуя поры, размер которых находится в диапазоне 0,5 – 2 мм.

Далее готовая смесь раскладывается в металлические формы, расположенные на вибрирующих платформах. Это необходимо для того, чтобы ускорить происходящую химическую реакцию и твердение смеси. После того, как раствор «схватится», он разрезается на газобетонные блоки (вернее, их полуфабрикаты), которые могут проходить дальнейшую обработку двумя способами: автоклавным и неавтоклавным. В первом случае газобетон помещается в специальную камеру, где проходит обработку горячим водяным паром при повышенном давлении, а во втором он «дозревает» естественным путем. Автоклавные блоки из газобетона имеют большую прочность и более однородную структуру, чем неавтоклавные, а теплопроводность их ниже. Заключительная стадия производства газобетонных блоков – калибровка, которая осуществляется с помощью специальных фрезерных машин.

В зависимости от своих технических характеристик и конкретной области применения блоки из газобетона делятся на теплоизоляционные, констркутивно-теплоизоляционные и конструктивные. При этом теплоизоляционные имеют наименьшую плотность (300-500 кг/м3) и наибольшую пористость (более 75%), а конструктивные – наоборот (900-1200 кг/м3 и 40-45% соответственно). Конструктивно-теплоизоляционные газобетонные блоки, которые наиболее части используются, к примеру, в малоэтажном строительстве, имеют средние величины плотности (500-900 кг/м3) и пористости (55-75%).

Этот современный строительный материал имеет целый ряд достоинств. Он долговечен (срок службы, заявленный ведущими производителями – 80 лет), имеет очень хорошие теплоизолирующие свойства (в средней полосе России из него можно строить здания с толщиной стен в 400 миллиметров, то есть в один слой). Благодаря низкому удельному весу газобетонные блоки оказывают относительно небольшую нагрузку на фундамент здания, что существенно снижает расходы на его сооружение. К тому же, благодаря своим достаточно внушительным размерам, кладка стен из них занимает намного меньше времени, чем, к примеру, из обычного кирпича, а расход раствора значительно снижается благодаря очень точным геометрическим размерам элементов.